上一期我们了解了BGA球剪切强度测试,这次来了解焊点剪切强度测试。

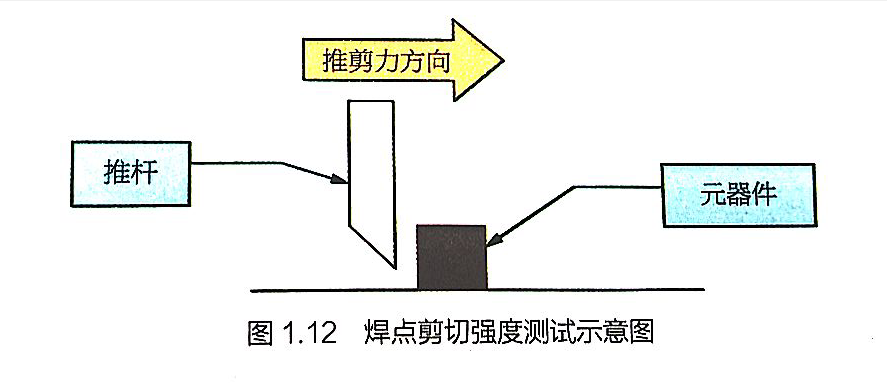

对于使用SMT安装的PCBA上的焊点,大多数是没有引线脚的,或者引线脚非常短,这些焊点的强度通常只能测试其剪切力或剪切强度,而没有办法通过拉伸来测量其拉伸强度。当焊盘的大小一致或可以比较的时候,通常只测焊点的剪切力,并分析力的分布和合格与否就可以了。相对于BGA的焊球而言,由于元器件的体积都比较大,使用普通的拉力机就可以测试,只是需要根据元器件的大小选择规格合适的测试夹具(撞锤或推杆),见图1.12。推剪的速度一般在50mm/min,最好使用计算机将整个剪切测试的过程记录下来,得到剪切力与时间的变化关系,其中焊点破坏时的峰值即为最大剪切力。

P(剪切强度,Pa)=F (剪切力,N)/S (焊点面积,㎡) ( 1.2)

特别需要注意的是,不能仅仅记录剪切力,更需要观察焊点破坏的失效界面。这对解释剪切强度的测试结果非常有帮助。对于一个焊点而言,至少存在三个界面,即焊料/焊盘、焊盘/PCB基材、元器件端子/焊料,剪切试验中焊点破坏一般从最薄弱环节开始,有时甚至从三个界面之外的焊料中间破坏,偶尔也有元器件端子断裂的。不同失效界面代表不同的机理,如果破裂在焊盘/焊盘,说明此处最薄弱,如果剪切力异常小,说明该PCB存在质量问题,与焊接工艺无关;如果焊料本身中间破裂,剪切力特别小,应该是焊点可能存在冷焊,这时应该检查工艺参数。具体的试验方法可参见日本工业标准JIS3198-5( Test methods for lead- free solders- Part 5 Methods for tensile tests and shear tests on solder joints )。

如何来判断一个无铅焊点的剪切试验结果合格与否呢?一般是先与有铅工艺的焊点比较,如果力值大则合格;二就是看其分布,力值小于三个标准偏差加均值的,异常小的视为不合格;三就是看破裂失效界面,如果是元器件或PCB本身部分破裂,则焊点合格。如果没有一定的数据积累,不可能设定一个合格的绝对值的标准。只有经过大量的试验,才可能给出一个标准合格值。一般1210元器件的无铅焊点的剪切力在20 ~ 30N。

A little bit of information per issue